|

|

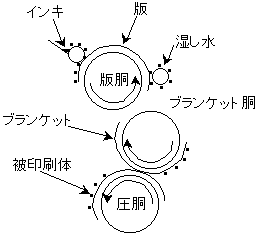

オフセット印刷は、インキを版(はんこ)からブランケットを介して被印刷体(印刷用紙など)に印刷します。

正味の意味でのオフセット印刷は、版から直接印刷するのではなく媒介物を介して印刷することです。平版印刷では主にこのオフセット印刷が行われます。

ちなみに、「オフセット印刷」という名称の由来は、PS版(はんこ)に着いたインキをいったん剥して(OFFして)ブランケットに移し、ブランケットから原紙にインキを移す(SETする)ことによって印刷する方式(OFF-SET)だからだと言われています。

オフセット印刷の基本原理

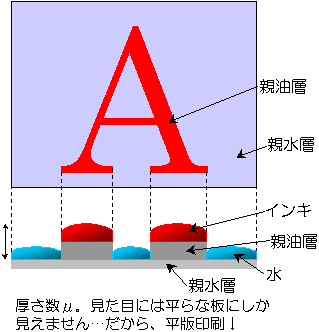

オフセット印刷の版にはPS版(主原料はアルミニウム)が用いられます。油性のインキと水とが互いに反発し合う性質を利用して印刷します。

オフセット印刷の印刷機構

ブランケット胴に取り付けられたブランケットと呼ばれる樹脂、またはゴム製のものを介して被印刷体に印刷されます。

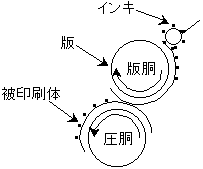

他の印刷の機構との大きな違いは、オフセット印刷は媒介物を介して印刷するという点です。凸版印刷とその仲間であるフレキソ印刷は版から直接、被印刷体に印刷されます。

凸版印刷の印刷機構

フレキソ印刷の印刷機構

印刷方式は大別すると凸版、凹版、平版、孔版の4つに分類されます。その中で平版印刷であるオフセット印刷の利点は「網点の調子再現性がよい」という点です。網点の調子再現性がよいということは、それだけ実際のイメージに近い表現(印刷)ができるということです。

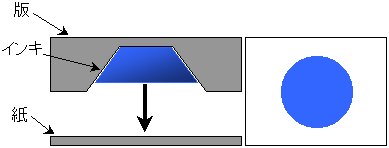

凸版印刷のインキ転移機構

凸版印刷は、凸型の版を用いるために、細かくしすぎると版が変形しインキが広がってしまいます。

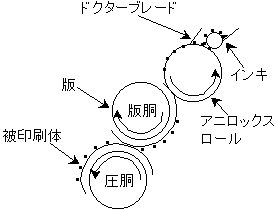

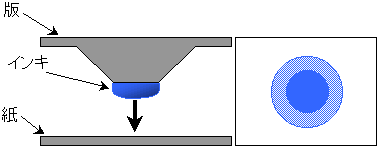

凹版(グラビア)印刷のインキ転移機構

凹版(グラビア)印刷は、凹部を細かくしすぎるとインキが凹部に入らなくなってしまいます。

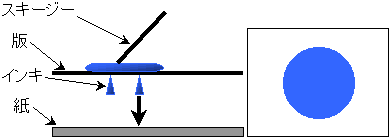

孔版(シルクスクリーン)印刷のインキ転移機構

孔版(シルクスクリーン)印刷は、網目を細かくしすぎるとインキがその網目を通らなくなってしまいます。

印刷物、被印刷体の種類によって得手・不得手がありますが、実物に近い、クオリティの高い印刷物を作り上げるにはオフセット印刷が一番適しており、商業印刷では主流となっています。

しかしながら、オフセット印刷が他の印刷方式に比べて劣る部分もあります。オフセット印刷は、ブランケットを介して印刷するためにインキの膜厚(=インキ濃度)が薄くなる傾向があります。そのために

1) 色の彩度が劣る

2) スクリーン印刷のような立体感が出ない

3) 耐摩擦性が劣る

これらは、インキや被印刷体の種類により一概には言い切れませんが、以上のような特徴(弱点)を有しています。プロセス4色の各色の膜厚の基準値(μm)は、

シアン:0.85〜1.00

マゼンタ:0.95〜1.10

イエロー:0.90〜1.25

ブラック:0.95〜1.15

オフセット印刷のインキの膜厚の基準値は1μm前後です(ちなみに、シルクスクリーンはこの10倍)。0.7μm以下になるとベタの潰れが悪くなり、1.3μm以上では裏移りの原因となります。

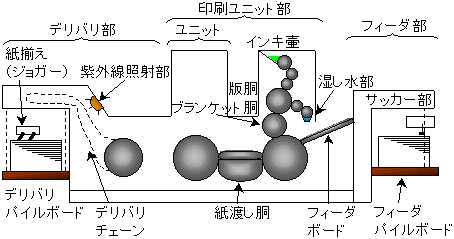

オフセット印刷機の略図および名称

≪フィーダ部≫

・フィーダパイルボード:被印刷体を積む台。

・サッカー部:被印刷体を1枚1枚印刷機に送り出す装置。

・フィーダボード:2枚重なった状態で印刷部に侵入しないように検知装置が付いている紙送り台。

≪印刷ユニット部≫

・ユニット:印刷を行う装置。多色機ではその数だけユニットがある。

≪デリバリ部≫

・デリバリパイルボード:印刷された紙などを積む台。

・デリバリチェーン:印刷された紙などをデリバリパイルボードまで運ぶチェーン。途中、紫外線照射装置が付属していてUVインキの場合はここでインキを乾燥させる。

・ジョガー:紙揃え装置。

この他にも印刷機には多くの装置が必要に応じて付属(オプションとしてあと付け可能)し、それぞれが重要な役割を持って動いています。

【参考】オフセット技術教本

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[10]

[11]

[12]

|

|