|

|

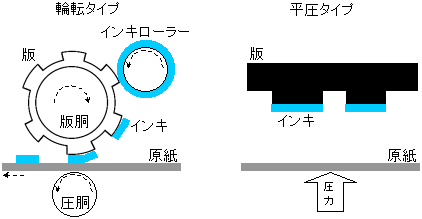

凸版印刷について

最も歴史が古く、原理の単純な印刷方式です。現在では主にビジネスフォームの一部、シール・ラベル、原色版、弾力のある樹脂凸版を使用したフレキソ印刷による段ボールなどの印刷に用いられていますが、1970年代ごろからDTPの普及とともに減少の一途をたどっているという事実もあります。

凸版印刷は、表面に凹凸のある版の山(凸)部分にインキを乗せて紙に転写する印刷方式です。みなさんが持っている印鑑と同じ原理だと考えると分かりやすいのではないかと思います。この原理を使って転写するものには、ゴム印や木版画があり、活版印刷などが凸版印刷に当たります。

版の山(凸)部分にインキを乗せて圧力をかけて紙に転写するため、力強い輪郭のシャープな文字を印刷することが可能です。その反面、紙に直接圧力がかかるため、紙にシワが寄ったり、印刷面にへこみが付くことがあります。

また、版面の高さが一定なので、写真などの連続階調表現はあまりきれいに再現することができません。直接圧力をかけて印刷するため、小さい文字などもつぶれてしまう可能性があります。

凸版印刷の原理

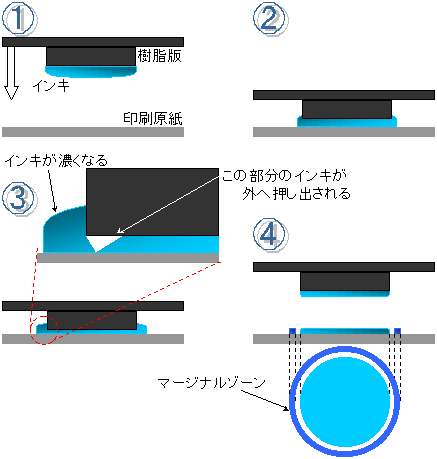

マージナルゾーンについて

凸版印刷の大きな特徴で、印刷した画像や点のふち(縁)に生じる隈取り(インキの濃い輪郭)のことです。版の山(凸)部分に着いたインキを紙に転写させるときに、中央部分のインキが圧力によって押し出されるため、画像部分の周りにインキのはみ出しが起き、かつ、その内側にインキの不足のところが生じるので、画像部分の周りにインキの濃い輪郭ができます。このようにしてできるマージナルゾーンが一般にシャープな印象を与える一因となっていると考えられます。

マージナルゾーンの発生過程

凸版印刷機の型式と特性

印刷機の

型式表現

(クリックすると詳細へ)

|

印刷材料の

入手面と品質面

|

印刷

技能の

必要性

|

国内

機械

普及率

|

最大

印刷幅

|

最大

速度

|

特徴・備考

|

一

般

イ

ン

キ

|

U

V

イ

ン

キ

|

ベ

タ

印

刷

|

写

真

印

刷

|

平圧凸版

(シール機)

|

◎

|

◎

|

△

|

▲

|

高い

|

高い

|

〜300mm

|

〜200回/分

|

設備コストが安い

中〜少量印刷向き

|

|

凸版半輪転

|

◎

|

◎

|

◎

|

○

|

中位

|

中位

|

〜250mm

|

〜150回/分

|

設備コストが安い

ベタ印刷は輪転並み

|

輪転(フルロータリー)

(サテライト、スタック式)

|

◎

|

◎

|

◎

|

◎

|

中位

|

中位

|

〜330mm

|

〜120m/分

|

印刷仕上りが優れる

高速で大量生産向き

|

|

間欠輪転

|

◎

|

◎

|

◎

|

◎

|

中位

|

中位

|

〜280mm

|

〜300回/分

|

印刷仕上りが優れる

少量印刷にも対応可能

シリンダー交換がない

|

|

フレキソ

|

▲

|

○

|

◎

|

○

|

低い

|

低い

|

|

〜150m/分

|

印刷工程の標準化に適する

中〜大量生産に対応可能

|

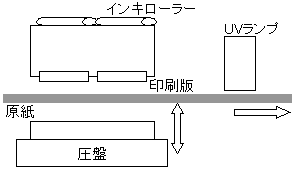

平圧凸版印刷機

ラベル・シール印刷業界では最も普及している印刷機械です。

印刷版と圧盤が水平にセットされ、圧盤が上下運動して強い印圧を与え、インキを版面から紙・フィルムの表面に転移させる方式です。

平圧凸版印刷機の機構

▼特長

・ 機械がコンパクトに設計されており、省スペースで設置できる。

・ 版交換やインキ洗浄などの作業性に優れている。

・ 印刷速度は輪転印刷機に比べると遅く、中〜小ロットの少量多品種生産に適している。

・ 印圧を高くできることから、文字印刷や画線に力強さを与え、鮮明な印刷効果が得られる。

▼欠点・注意すべきポイント

・ 色ムラ、カスレが発生しやすい。

・ マージナルゾーンや文字の太りが目立ちやすい。

・ とくにベタ部などで紙むけが発生しやすい。

・ 間欠に送られることで、摩擦による静電気が発生しやすい。

・ 2回以上の通しが必要な場合は印刷ズレが起きやすい。

凸版半輪転印刷機

印刷版が円筒状のシリンダーにセットされ、原紙の流れに対して横方向にシリンダーを往復させて印刷する方式で、円圧方式とも言われています。

印刷方式を円圧に変更しただけで、他の特徴は平圧凸版印刷機とほとんど変わりません。

凸版半輪転印刷機の機構

▼特長

・ 機械がコンパクトに設計されており、省スペースで設置できる。

・ 版交換やインキ洗浄などの作業性に優れている。

・ 印刷速度は輪転印刷機に比べると遅く、中〜小ロットの少量多品種生産に適している。

・ 印刷面が線圧(幅10mm以下)になり、版離れがよく、平圧凸版印刷方式に比べてベタ印刷適性が向上している。

▼欠点・注意すべきポイント

・ 原紙に対して横方向に往復回転されるため、原紙がブレて、検討ズレを起こす場合がある。

・ その他は平圧凸版印刷機と同様。

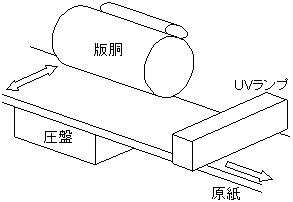

輪転印刷機

大量印刷に対応する機種として登場した印刷機です。

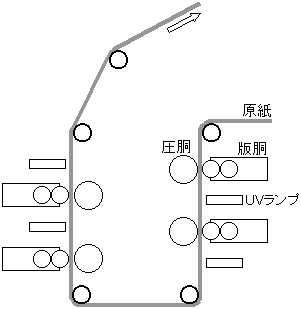

版胴と圧胴が原紙の流れに合わせて回転して、線と線で印刷するのでベタ印刷適性がよくなり、印刷速度も速く、精度も高いので、写真印刷などのカラーラベル印刷にも幅広く使用されています。

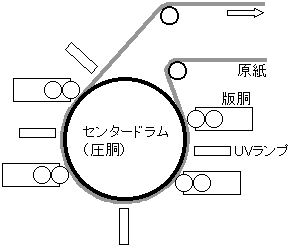

輪転印刷機の機構(サテライトタイプ)

輪転印刷機の機構(スタックタイプ)

▼特長

・ 大型のため、機械設置に比較的広いスペースが必要。

・ 印刷速度が速く、大ロット生産に適している。

・ ベタ印刷適性、写真物の印刷再現性に優れている。

・ 版ユニットを4色以上設置でき、多色印刷が可能。

・ サテライト型は、センタードラムと原紙が一体化した動きとなるため、見当合わせがしやすく、多色印刷適性が高い。

・ 機械設置、操作には、フォーム印刷機やオフ輪印刷機との類似点が多く、操作情報や共通資材の活用ができる。

▼欠点・注意すべきポイント

・ パスラインが長いため、スタート時の調整などに原紙ロスが発生しやすい。

・ 印刷の絵柄によってはゴーストが発生しやすい。

・ 別の色を重ね刷りする場合、UVインキの密着性が劣ることがある。

間欠輪転印刷機

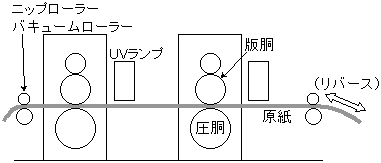

機械は輪転印刷の方式をとり、輪転印刷機の弱点であった印刷ピッチの調整(シリンダーの径、ギヤの交換)を、原紙をリバース(逆転)送りさせることにより解消した印刷機です。

間欠輪転印刷機の機構

▼特長

・ ベタ印刷適性や印刷再現性に優れる。

・ 印刷段取り時間が短く、通紙ロスが少ない。

・ 印刷速度は、輪転(フルロータリー)より遅いが、作業性・効率性に優れ、小〜中〜大ロット対応も可能。

・ 印刷ピッチの調整を、原紙をリバース(逆転)送りして行うので、シリンダーやギヤの交換が必要ない(初期投資が少ない)。

・ 原紙を逆転させて常に一定の位置より刷り始めるため、ゴーストが出にくい。

▼欠点・注意すべきポイント

・ リバース(逆転)送りさせるため、摩擦による原紙の汚れが起きやすい。

・ 原紙をリバース(逆転)送りさせるため、摩擦による静電気が発生しやすい。

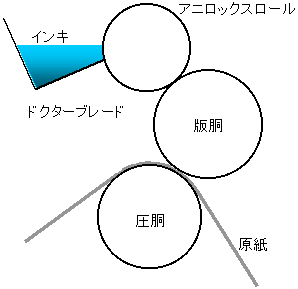

フレキソ印刷機

感光性樹脂版の向上やセラミック製のアニロックスロールの開発、粘度の高いUV硬化型インキの開発など、周辺資材の改良・開発が進み、フィルム印刷やラベル・シール印刷業界で脚光を浴びている印刷機械です。

とくにアメリカでは、ラベル・シール印刷機の9割近くがフレキソ印刷機と言われており、世界的にはラベル・シール印刷機で最も普及している印刷方式と言えます。

フレキソ印刷機の機構

▼特長

・ 高速印刷ができ、作業性もよい。

・ ベタの印刷濃度を高くできる。

・ 再版印刷物の段取りが早い。

・ 各種条件を数値化しやすく、標準化に適している。

・ 印刷インキ以外の塗布剤(ヒートシール接着剤など)を同一ラインで加工することが可能。

・ 印刷物にマージナルゾーンやゴーストが出にくい。

▼欠点・注意すべきポイント

・ 同一の版・印刷条件下において、ベタと細かい文字が共存しているときれいに印刷できないことがある。

|

|